SMED z anglického "Single minute Exchange of die" predstavuje metódu vyvinutú v 50.- 60. rokoch 20 storočia Shigeo Shingom. Podstata spočíva v dosahovaní rýchlych pretypovaní, ktoré vedú k nižším zásobám rozpracovanej výroby a skráteniu priebežných časov. Pôvodne sa táto metóda aplikovala len na lisy v automobilovom priemysle avšak jej význam prerástol takmer do oblasti všetkých zariadení, pre ktoré sú charakteristické časté pretypovania. Okrem samotného skrátenia času výmen má SMED pozitívny vplyv aj zvyšovanie úrovne bezpečnosti a ergonómie v podniku.

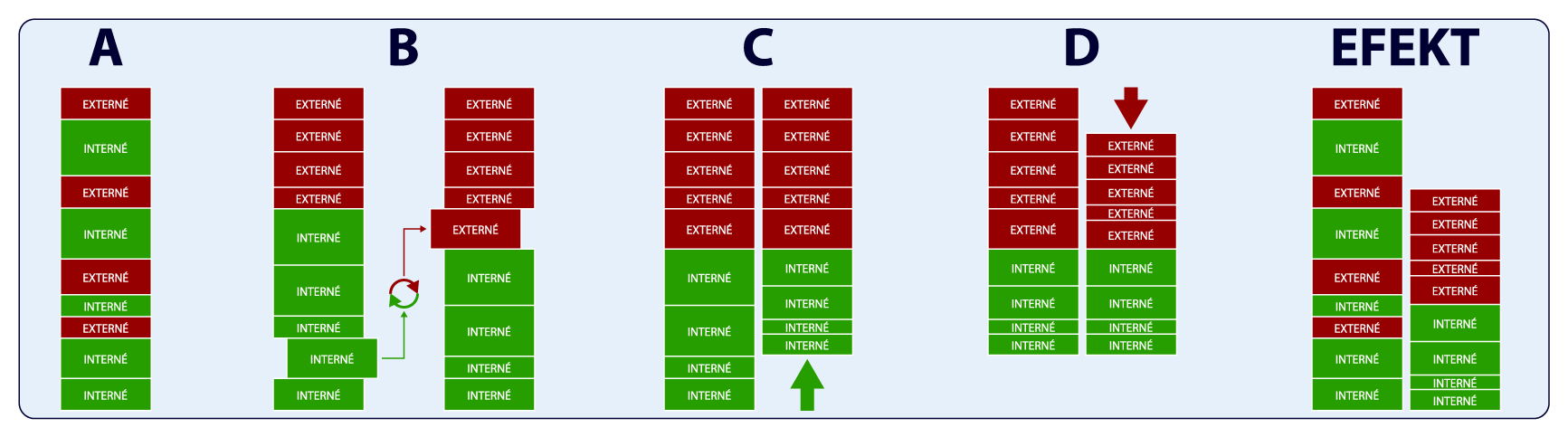

Základný princíp metodiky SMED možno popísať v týchto nasledovných 4 krokoch:

- identifikácia interných a externých časov pretypovania

- transformácia všetkých možných interných časov na externé

- zlepšovanie interných časov operácií

- zlepšovanie externých časov operácií

Za interné časy možno považovať všetky operácie, ktoré je možné realizovať len po zastavení chodu zariadenia (výmena formy v zariadení).

Naopak , externé časy sú reprezentované činnosťami, ktoré možno vykonať aj za chodu zariadenia, resp. pred aj po samotnom pretypovaní (transport formy zo skladu).

Aplikovaním jednotlivých krokov dokázali podniky zredukovať čas pretypovania z niekoľkých hodín na dobu pod 60 min. Podmienkou je však neustály tréning a zlepšovanie. Sekundárny efekt metódy SMED sa pri opakovanom pretypovávaní ukázal aj v predvýrobných etapách, kde dochádza k redizajnu produktov či samotných zariadení na ich výrobu tak aby sa náročnosť pretypovania mnimalizovala.

1.Identifikácia interných a externých časov pretypovania

Ide o prvý krok k SMED. V tejto fáze je najdôležitejším nástrojom analýza procesu pretypovania za súčasného stavu, na ktorú možno použiť videoanalýzu prípadne časovú snímku. Mnohokrát až takouto jednoduchou analýzou pochopíme ako skutočne funguje proces pretypovania a kde je ho možné zlepšiť. Nesmieme však zabudnúť ani na analýzu nástrojov a podmienok, ktoré sú pri pretypovaní nevyhnutné.

2.Transformácia všetkých možných interných časov na externé

V 2. kroku je potrebné sa zamyslieť, ktoré interné operácie môžu byť preradené do externých. Už v rámci tohto bodu dosahujú niektoré podniky časovú úsporu až 60%, nakoľko aj samotná prax ukazuje, že najväčšie plytvania vznikajú práve v zlej organizácii práce.

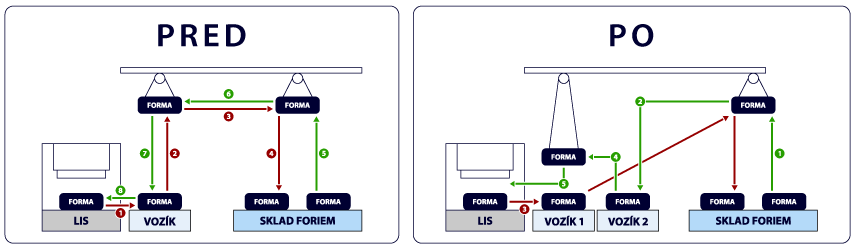

Typickými zámenami sú:

- príprava pracovných podmienok

- príprava nástrojov a vybavenia

- transportné operácie

- údržba nástrojov a vybavenia

3.- 4. Zlepšovanie interných a externých časov operácií

Podobne ako v štíhlej výrobe, možno nájsť paralelu v optimalizácii interných a externých časov aj v metodike SMED. Práve cesta eliminácie plytvaní predstavuje základný zdroj pre dosiahnutie rýchlych pretypovaní, pričom je potrebné sa zamerať na:

Medzi základné všeobecné rady ako eliminovať plytvania patria:

- paralelná realizácia operácií

- vytvorenie tímu zoraďovačov

- použitie rýchloupiniek

- použitie automatických nástrojov

- vizualizácia procesu pretypovania

- skrátenie času nastavení využitím

- magnetických systémov

- automatizovaných systémov

- pákových systémov