TPM je skratkou pre "TOTAL PRODUCTIVE MAINTENANCE", čo možno doslova preložiť ako totálne produktívnu údržbu. Ide o systém krokov k zvyšovaniu efektívnosti strojov a zariadení priamym zapojením zamestnancov. Sekundárnym efektom je zvyšovanie morálky a uspokojenia pracovníkov v podniku.

V súčasnosti sa údržba už nepovažuje za neprofitabilnú činnosť. Práve naopak, stáva sa súčasťou každodenného života v podniku, kde plní úlohu „lekárskeho dohľadu“ nad strojmi a zariadeniami. Vo všeobecnosti možno pripísať TPM hlavnú úlohu v udržaní neplánovaných a núdzových opráv na minime.

Vznik TPM možno vystopovať do roku 1951, kedy bol v Japonsku predstavený koncept preventívnej údržby, aj keď pôvodom bol prebraný z USA. Spoločnosť Nipondenso vôbec ako prvá na svete implementovala systém preventívnej údržby na úrovni podniku v roku 1960. Autorom bol Seiichi Nakajima.

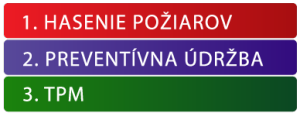

Tak ako ostatné princípy lean aj v TPM je nevyhnutný tréning zamestnancov v oblasti starostlivosti o stroje a zariadenia. Vo všeobecnosti vedie cesta k TPM týmito vývojovými úrovňami:

Vývojové úrovne k TPM

- Hasenie požiarov – žiadna plánovaná alebo preventívna údržba. V tejto fáze sa len „odstraňujú poruchy“

- Preventívna údržba – v podniku sa prejavujú znaky proaktívneho plánovania a riešenia problémov v údržbe

- TPM – predstavuje vrchol cesty podniku v údržbe. Ide o kombináciu preventívnej a plánovanej údržby s úplnou angažovanosťou zamestnancov

Tento postupný vývoj znamená delegovanie časti povinností oddelenia údržby priamo výrobným pracovníkom. Výsledkom tohto procesu je nielen uvoľnenie kapacít údržby a implementácia nových, hodnotu pridávajúcich činností do ich portfólia ale aj zmena samotného myslenia z:

„Ja vyrábam, ty si zodpovedný za opravu“ na „Všetci sme zodpovední za naše zariadenia, podnik a budúcnosť“

Podobne ako pri BOZP, kde je cieľom 0 nehôd tak aj v údržbe je snaha o dosiahnutie 0 porúch.

Benefity autonómnej údržby

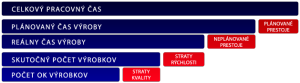

V neposlednom rade je v TPM dôležité zabezpečiť zber štatistík o zariadeniach ako:

- Dostupnosť zariadenia = pracovný čas - prestoje

- Výkonnosť zariadenia = čistý pracovný čas - straty

- Celková efektívnosť zariadenia = dostupnosť x výkonnosť x kvalita

Štatistické údaje v TPM

Dôležitosť presnosti štatistických dát umocňuje fakt, že bez kvalitných podkladov nie je možné správne manažovať zariadenia a zabezpečiť tak procesy eliminácie porúch a neustáleho zlepšovania.

Najväčšie zníženie efektívnosti zariadení spôsobuje 6 veľkých strát:

- Prestoje na zariadení

- Poruchy strojov

- Nastavenia a prezoradenia strojov

- Rýchlosť a skryté straty

- Beh zariadenia naprázdno

- Zníženie rýchlosti

- Chyby

- Chyby v procesoch = nepodarky

- Dlhé nábehové kryvky

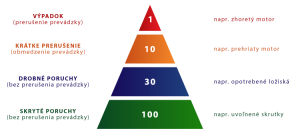

Pre lepšie pochopenie významu zabezpečenia systému preventívnej údržby bola zostavená pyramída druhov strát na zariadeniach, ktorá predstavuje hierarchiu vzniku poruchy.

Pyramída strát v TPM

Ako bolo už spomenuté v predošlých odsekoch, hlavnou silou v boji proti eliminácii strát zohrávajú malé tímy výrobných pracovníkov, ktoré vytvárajú predpoklady na implementáciu systému autonómnej údržby. Ich význam spočíva v neustálej kontrole, zázname a odstraňovaní akýchkoľvek drobných porúch na zariadeniach výsledkom čoho je:

- zvýšenie CEZ a životnosti strojov

- lepšie pochopenie činnosti strojov

- tréning a rozvoj schopností

- nastavenie štandardov prevencie pred stratami

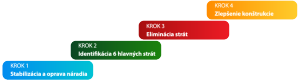

Na poslednom obrázku možno vidieť jednotlivé úrovne TPM, t.j. stratégiu podniku k jej implementácii:

Stratégia implementácie TPM